La CNC OpenMaker Machine du Fablab est à priori faîte pour usiner des matériaux tendres tels que bois ou matières plastiques.

La réparation d’un pilote automatique de bateau a rendu nécessaire (entre autre) de réaliser une pièce en alliage d’aluminium pour résister aux efforts imposés par la barre. Alors essayons !

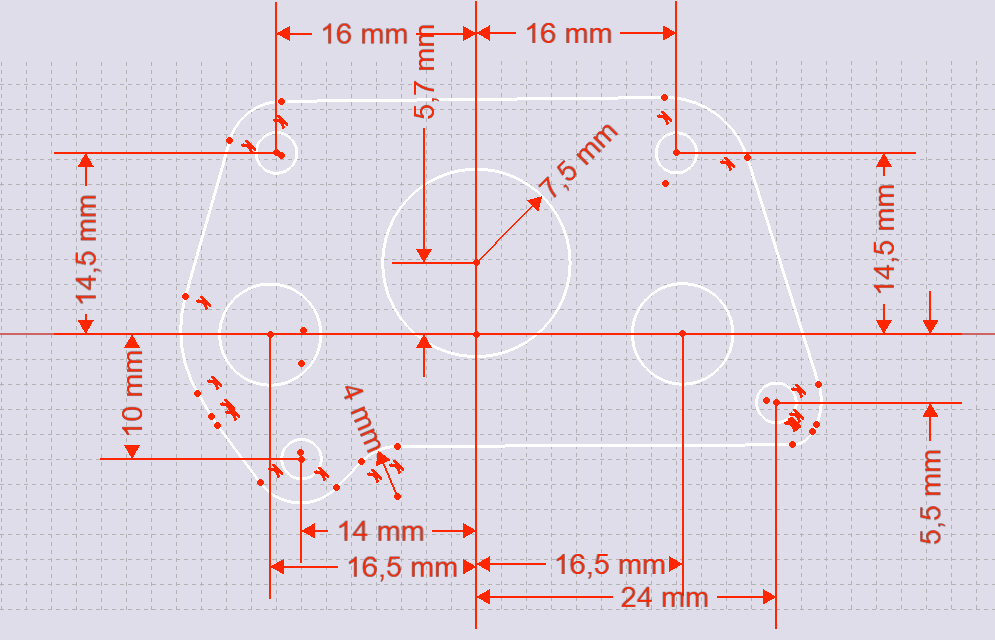

Esquisse de la pièce (FreeCad) :

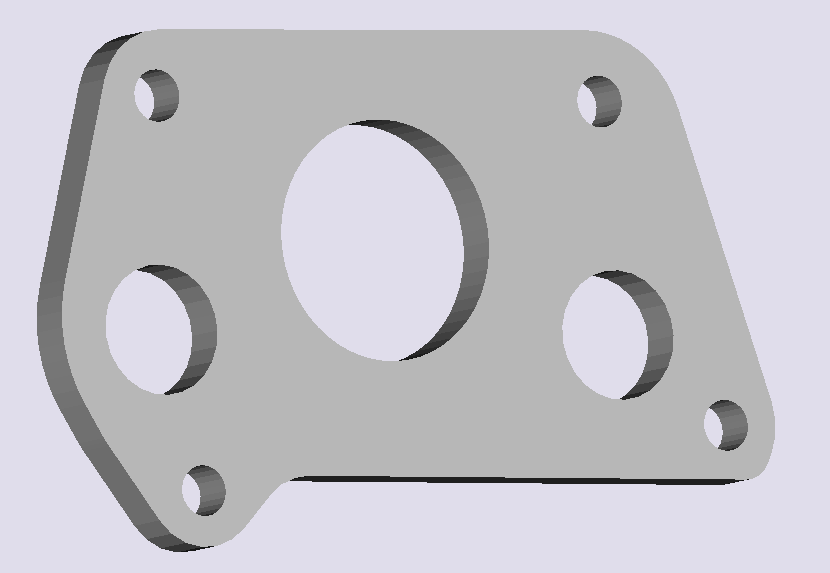

Modèle 3D (3 mm d’épaisseur):

Plaque-Pilote-Raymarine.FCStd et Plaque-Pilote-Raymarine.stl

Pièce réalisée pour vérification des dimensions et intégration dans le boitier du pilote. Ici la deuxième version (interférence de la première version avec des éléments du boitier).

Impression 3D :

La pièce réalisée s’intègre sans interférence avec le boitier du pilote.

Premier essai d’usinage:

Pièce réalisée en alliage d’aluminium A-G3 épaisseur 1.5 mm

Sur la fraiseuse du Fablab avec fraise 1 dent spéciale Alu (Fournisseur ‘CNC-Fraises’ Ref. FC1DA3008 ) en pulvérisant du “3 en 1” régulièrement sur la fraise pendant l’usinage.

Fichiers: (épaisseur = 1.5 mm)

- sous Camban: Plaque-Pilote-Raymarine.cb

- et le Gcode: Plaque-Pilote-Raymarine.nc

Paramètres d’usinage:

- Vitesse de coupe: Vc = ? (pas de mesure de fréquence de rotation de broche)

- vitesse d’avance: Vf = 375

- vitesse en plongée: Vp = 250

- profondeur de passe: p = 1 mm

La pièce obtenue:

Observations:

- En terme de dimensions la pièce est correcte

- Par contre les alésages sont oblonds (définis sous Camban en mode ‘Poche’). Les causes peuvent être multiples: dues (au modèle Camban, à l’interpréteur GRBL, mais je n’y crois pas), aux conditions de coupe, à un bridage insuffisant et/ou à la rigidité des axes de la machine ce qui est le plus plausible.

- les copeaux sont plutôt grossiers.

![]()

A méditer.

Deuxième essai d’usinage:

plaque en A-G1 (5005) épaisseur 2 mm anodisée

Toujours avec la fraise 1 dent spéciale Alu (Fournisseur ‘CNC-Fraises’ Ref. FC1DA3008 ) en pulvérisant du “3 en 1” très régulièrement sur la fraise pendant l’usinage (tous les 15 à 20 mm pour le contour extérieur et en particulier à la plongée après une attache) à chaque couche pour les trous de 8 mm et 2 fois par couche pour le trou de 15 mm et à chaque fois pendant la plongée de la fraise .

Fichiers:

- Plaque-Pilote-Raymarine_Alu_V2.cb

- Plaque-Pilote-Raymarine_Alu_V2.nc

Paramètres d’usinage:

- Vitesse de coupe: Vc = ? (réglage du variateur de broche sur 5)

- vitesse d’avance: Vf = 100 mm/min

- vitesse en plongée: Vp = 100 mm/min

- profondeur de passe: p = 0.5 mm

La pièce obtenue:

Observations:

La pièce obtenue est de très bonne qualité pour les trois alésages (cote de 15.06mm pour l’alésage de 15 mm et 8.1 mm pour les deux alésages de 8.05 mm) avec un très bon état de surface.

Il y a de très légers défauts sur le contour extérieur lors de la plongée de la fraise après les attaches (vibrations dues à la fraise 1 dent donc asymétrique ?).

Les 4 trous de 3.20 mm sont à la cote de 3.50 (vibrations lors de la plongée ?) ce qui est convenable, mais ne débouchent pas sur la face inférieure (trop peu de marge (0.5 mm de dépassement sous la pièce dans le Gcode); il aurait fallu prendre 1 mm (tant pis pour le martyr, il est là pour ça !).

Les copeaux sont très fins.

Conclusions provisoires:

L’usinage d’un alliage d’aluminium peu rigide est possible avec une fraise adaptée, sûrement en faible épaisseur, MAIS il faut lubrifier convenablement (‘CNC-Fraises recommande l’utilisation de micro-lubrification avec de ” l’huile de coupe soluble ” ) et non du “3 en 1”.

La machine utilisée (Open Maker Machine Plus) a des limites en termes de rigidité, ce qui influence la qualité d’usinage et ce paramètre est fortement limitant.

D’autres essais seront nécessaires pour éliminer les défauts et affiner les paramètres. Il faudra aussi diminuer la vitesse de plongée (bruit et vibrations)) à 50 mm/min. Il est peut être possible d’augmenter la vitesse d’avance, en tout cas elle doit être adaptée à la fréquence de rotation de la broche( la mesure de cette fréquence est à envisager – achat ou réalisation-).

Un essai avec de l’A-U4G (duralumin = 2017A) est envisagé en janvier.

Conseils pratiques:

- placer une feuille de plastique sur le martyr de la machine pour récupérer les copeaux et l’huile, ne pas salir le martyr de la machine et récupérer les copeaux (la rotation de la broche projette les copeaux et l’huile),

- poser par dessus un autre martyr (CTP 3 mm par exemple) pour ne pas crever la feuille plastique si les trous débouchent sur la face inférieure de la pièce,

- brider fermement par dessus la tôle à usiner (découper),

- dégager les copeaux au pinceau après le passage de la fraise,

- n’oubliez pas de porter des lunettes de protection,

- laissez tomber le smoking et mettez des vêtements adaptés au travail d’usinage (vieux vêtements ou blouse d’atelier).

- prévoir 20 min de nettoyage de la machine après usinage.

Conseils CNC-Fraises

Fournisseur sérieux de fraises de bonne qualité.

(Conditions-d-Usinage_CNC-Fraises_2017.pdf dans la Dropbox Fabriqueurs):

Pour Alliage 2017A (A-U4G = duralumin) et AG4 (5083 alliage alimentaire – ‘peu’ résistant-):

- Vc = 100 – 150 m/min

avec fraises φ3 : N = 10 600 t/min à 16 000 t/min (il faudrait mesurer!)

- fz = 0.010 mm

- Vf = n*fz*Z = 100 à 160 mm/min

- Profondeur de passe : p = 0.6 mm (φ3 et k=0.2).

Notes extérieures:

source http://www.euralliage.com/alliage.html#ancre668059

“Usinage – Décolletage

L’aluminium et ses alliages s’usinent avec facilité à condition de prendre quelques précautions aux grandes vitesses de coupe et d’utiliser des outils adaptés. Les alliages d’aluminium s’usinent mieux que l’aluminium pur ; c’est en particulier le cas des alliages à durcissement structural. D’une manière générale, les alliages à hautes caractéristiques mécaniques, et donc à capacité de déformation à froid faible, s’usinent bien.

Les alliages – états les plus adaptés à l’usinage sont les suivants :

2017A T4, 2024 T3 ,2618A T851

5083 H111

6082 T6

7075 T651″

(Les ‘Txx’ correspondent à un état de traitement du matériau, mécanique, thermique, chimique ou de surface.)

Gaston

Oui Brigitte, la pièce réalisée va être utilisée pour réparer le pilote endommagé, lui même stocké dans le bateau au cas où … (j’ai dû racheter un pilote pour finir la saison). Le pilote sera équipé de sécurités électroniques et cela sera peut être l’occasion d’un autre article utilisable avec adaptation sur d’autres systèmes. Je vais aussi en faire un autre exemplaire pour un copain avec qui je navigue souvent.

Cette fabrication de plaque est très différente de l’image que je me suis faite depuis tout ce temps.

article sympa mais calcul des profondeur de passe et de vitesse d’usinage non prit en compte d’où l’état final et sans compter l’usure de la fraise . ( la broche doit avoir une doc qui défini sa vitesse de rotation en fonction du sélectionneur de vitesse )

Allez voir le deuxième article sur le même sujet. Les vitesses de coupe et d’avance sont pris en compte, mais la seule chose sur laquelle on ne peut avoir de prise est la rigidité de la broche et celle de sa fixation (d’où la faible profondeur de passe).

Bonjour, je suis tombé par hasard sur cet article, le défaut d’usinage est du à la grande vitesse de passe et il faut faire des passe à 0.1 mm plus rapide et sans risque de vrillage de la fraiseuse et plus besoin de lubrifier…… en revanche c’est plus long

Même remarque que précédemment: voir le deuxième article sur le même sujet.