Ça y est vous avez acheté ou fabriqué votre machine 3 axes? Elle est branchée, vous avez appuyé sur le bouton marche, la lumière power est allumée et ça ne sent pas le cramé. Maintenant comment la faire marcher. Cet article présente un modèle de chaine de fabrication numérique pour que vous puissiez concrétiser vos idées!

Attention, une fraiseuse numérique est un outil avec des pièces mobile et une fraise qui tourne très vite. Protégez vous (lunette, carter de protection, ne laisser pas trainer les doigts partout, arrêter bien la machine avant de toucher aux pièces…), soyez toujours vigilant et prêt à appuyer sur le bouton d’arrêt d’urgence.

En premier lieu, il faut avoir en tête qu’une fraiseuse numérique fonctionne exactement à l’inverse d’une imprimante 3D. C’est à dire qu’une imprimante va fonctionner par ajout de matière alors qu’une fraiseuse va retirer de la matière. Mais d’un autre coté la gestion de la machine se fait comme avec une imprimante, il s’agit d’un fichier GCode (cliquez pour voir les instructions) envoyé à la machine. Ensuite, et c’est le sujet de l’article, il s’agit ici d’une fraiseuse 3 axes, ceci inclut des limites techniques sur les pièces réalisables et les logiciels testés le sont pour une 3 axes.

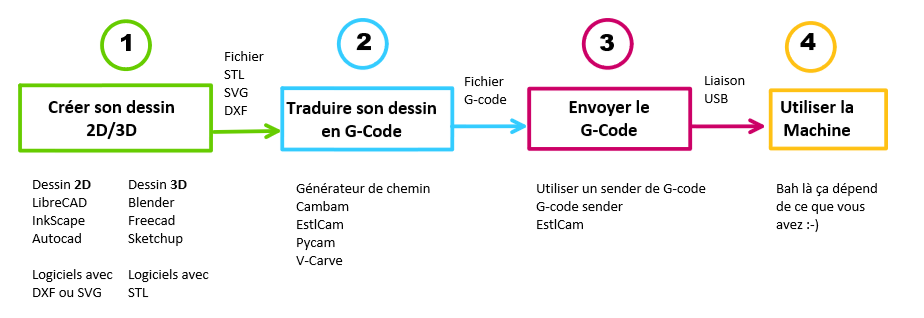

La chaine de fabrication numérique

La chaine de fabrication définie les étapes nécessaires pour passer d’un dessin 2D/3D à un objet, un vrai qu’on peut toucher, lancer etc. L’idée est de partir d’un dessin jusqu’à un fichier d’instructions qui pourra être compréhensible par la machine. Un peu comme avec une imprimante 3D, on part d’un fichier « dessin » type .svg ou .dxf qu’on va mouliner pour calculer les déplacements de la machine (le GCode) puis on enverra ce GCode à la machine et si tout est bien fait la machine fera l’objet tant convoité!

Voici lé schéma de la chaine numérique:

1/ Création du dessin sur ordinateur

Alors des logiciels pour faire du dessin, il y en a un certain nombre, en voici quelques uns pour commencer facilement.

pour la 2D

Inkscape pour du SVG

LibreCad (issu de QCad) pour du DXF

pour la 3D

Blender un grand classique

Freecad bien pour les 3D techniques

Openscad un petit ovni car les formes ne sont générées que via du code (comme un programme) seule la visualisation est en 3D

2/ Les logiciels pour générer le parcours d’outil

A cette étape là, c’est comme l’étape de tranchage pour l’impression 3D, mais pour un imprimante 3D, il faut définir les paramètres globaux et toute la pièce utilisera ces paramètres. En fraisage, chaque fois la fraise attaquera la matière il faudra définir comment. Une autre analogie, en impression 3D on peut changer le fil (donc la couleur en cours de route), en fraisage, c’est l’outil qu’il sera possible de changer en cours de route.

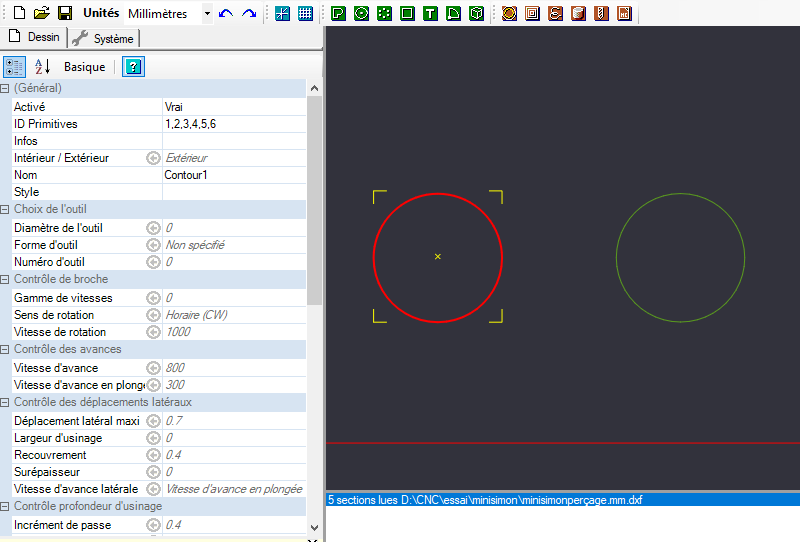

Certains logiciels prennent en compte soit un soit plusieurs format de dessin (DXF / SVG pour la 2D et STL pour la 3D). L’objectif de l’utilisation d’un générateur de parcours est qu’en suivant le dessin fourni, vous expliquiez à la machine ce que vous souhaitez faire. Par exemple une plaque avec 4 trous, il faudra définir le contour de la plaque avec le passage de l’outil et pour les 4 cercles représentant les trous, indiquer qu’il s’agit de poche. Le travail est plus complexe et plus minutieux qu’avec une imprimante 3D. En effet il faut définir pour chacun des traits du dessin ce que la machine devra faire (passer sur le trait, a gauche à droite, la vitesse d’avance etc…).

Un exemple avec Cambam, pour faire 1 trou, il faut sélectionner le dessin, définir le type de travail que l’on veut faire, ici une « poche » et remplir les valeurs des paramètres (à gauche). Bien sur si on fait plusieurs trous qui ont les mêmes caractéristiques, on peut les sélectionner tous en même temps.

Une fois la définition des différents parcours, le GCode peut être généré. Un point d’attention si vous voulez une belle surface pour du fraisage 3D (et non de la simple découpe). Il faudra prévoir 2 parcours d’outil, un pour l’ébauche (dégrossissage) et un pour la finition où l’on prendra généralement une fraise hémisphérique pour avoir une belle finition.

Cambam // un générateur de parcours plutôt puissant, assez simple à l’usage, prenant du DXF ou un fichier 3D (et donc possibilité de faire du fraisage 3D). Windows. Payant mais essai possible.

Estlcam // un autre générateur de parcours également simple à l’usage, permet toutes les fonctions de base. Windows. Payant mais essai possible.

Pycam // un générateur gratuit fait pour Linux mais avec une version Windows.

Makercam // un générateur de parcours d’outil en ligne. Gratuit non testé à ce jour.

SimpleGCode le générateur fourni avec la machine acheté par le fablab, il prend des SVG (fait avec Inkscape par exemple).

V-Carve // là on commence à tâter du professionnel.

Gravit, un petit logiciel trouvé au détour de recherche. Ce logiciel permet de faire un parcours d’outil à l’aide d’une image de typon. Pratique pour refaire des PCB !

http://cgrosse1.free.fr/guppy/articles.php?lng=fr&pg=57 et https://www.courche.com/articles.php?lng=fr&pg=399

Il existe aussi des outils de simulation, toujours utile avant de lancer une découpe et cela permet de préparer comme il faut l’ensemble du travail avant de rentrer dans le dur ! En voici un : Camotics

3/ Les logiciels pour envoyer le GCode

Vous avez votre dessin, vous avez réaliser le parcours de l’outils, vous avez fait votre simulation et tout est ok ! Il ne reste plus qu’à lancer la CNC et lui envoyer le GCode (ou presque, n’oubliez pas de fixer le brut sur la CNC et de positionner l’origine).

De façon générale, ces logiciels permettent le contrôle manuel de la machine (retour home,avant/arrière, haut/bas, gauche/droite, définition du zéro) et la gestion de l’envoi du GCode. Simplement ouvrir le fichier GCode puis appuyer sur envoyer une fois que l’origine (la même que celle de votre générateur d’outil sinon c’est le drame) et en principe ça se fait tout seul. Attention toujours rester à coté en cas de problème pour pouvoir appuyer sur le bouton d’arrêt d’urgence.

EstLCam possède un module pour se connecter à la CNC.

Universal GCodeSender // le sender utilisé au fab, petit point sympathique, il permet une visualisation en 3d du déplacement prévu de l’outil.

SimpleGcodeGui // le sender fourni avec la machine.

GRBL controller // non testé.

4/ La machine

Comme chacun à sa machine, la chaine numérique est importante car le GCode du parcours d’outils peut contenir des particularités en fonction du micrologiciel implanté dans la machine (réglage des post processors à vérifier). Dans le cas du fab, la machine est propulsée simplement (mais efficacement) par une carte Arduino Uno et un shield CNC avec le micrologiciel GRBL installé. Cambam et Estlcam fonctionne avec sans réglage particulier.

Voici le lien pour le GRBL et un lien pour installer le GRBL sur votre carte arduino Uno.

Les types de fraises classiques pour une CNC avec une queue de 3,17mm :

- les cylindriques, un simple cylindre avec une ou plusieurs dents, pour la découpe ou les ébauches

- les hémisphériques (ou ball-nose) dont la point est arrondi, pour les finitions sur de la 3D (permet d’accompagner les courbes en Z)

- les coniques, plutôt pour de la gravure

- les pointes javelot pour graver les PCB

Les fraises existent en plusieurs diamètres et plusieurs longueurs suivant vaut besoin. Attention, lors du travail, la fraise est soumise a des tensions, il faut respecter l’ensemble des paramètres suivant le travail à effectuer.

Bien sur suivant les besoins vous pouvez utiliser tous les types de fraises tant que les caractéristiques rentrent dans ce qui est admissible par la fraiseuse (taille de la queue, vitesse d’avance de rotation, matériau etc.).

Les limites

Lorsqu’il s’agit d’une fraiseuse 3 axes, c’est comme si vous aviez une perceuse qui ne perce que par le haut. Forcément, si vous avez un trou sur le coté, il faudra reprendre la pièce, soit à la main soit en la faisant tourner de 90° et utilisant le dessin de la face qui vous intéresse pour faire les trous. De ce fait, l’utilisation d’une CNC permet (sans manipulation) moins de pièces qu’une imprimante 3D mais allez faire de l’aluminium en impression 3D ! Pour avoir un peu plus de liberté sur la création, il faut passer sur des CNC à plus de 3 axes (et à plus cher) mais cela permet de réaliser des choses très sympathiques (vidéo).

Une autre limite vient des fraises et des matériaux que vous pourrez utiliser. Il faut une broche (la perceuse) suffisamment puissante, des fraises adéquates et des moteurs de CNC puissants pour fraiser des matériaux durs. Attention donc à ce que peut faire votre CNC. En bref si vous acheter une CNC pour faire de la gravure laser, ne vous attendez pas à pouvoir découper du métal.

Notes

Vous êtes invité à parcourir le site www.mon-fablab.fr (la partie ressource notamment) de X. Hinault auprès de qui le fablab a acquis une CNC OpenMakerMachine Plus, qui donne satisfaction !

Utile : un site qui rassemble un certain nombre de logiciels pour la fabrication numérique (mais pas que!) cliquez-ici

L’utilisation de notre OpenMakerMachine Plus : cliquez-ici

Super ! merci Matteo !